- ホーム

- シリコンゴム設備の革新とプロ意識

会社概要

シリコンゴム設備の革新とプロ意識

コア技術、研究、特許の開発

東毓は「よく模倣されるが、けして超えられることはない」の方針で、「プロ品質のブランドイメージを構築し、製品の研究開発及び革新で主導的地位を獲得する」を目標にして、機構、電気と油圧システム面では、プロの研究開発チームと様々なタイプと製品の研究開発特許を所有しています。達成と革新の精神に基づいて、製品の品質と最適化された設計を確保するために、継続的に開発と高度化を進め、先進的なCADシステムとFEA有限要素解析を連続的に導入しています。製品の主要な性能の中核技術要件の下で、電力と熱のコンピューター支援工程(CAE)分析機能を強化して、製品ラインと市場を継続的に拡大します。

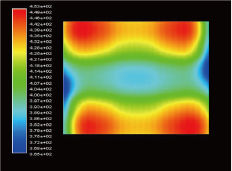

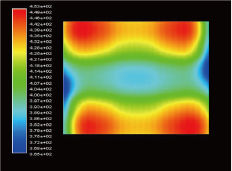

熱流体解析

加熱効率を改善し、エネルギーを節約するために、東毓は、電気加熱、熱媒体、および蒸気の3つの加熱モードで熱伝導解析機能を確立し、均一な温度分布を改善しました。以前

以後

2D、3D画面自動製図設計

東毓は最新の描画ツールソフトウェアを採用しており、R&Dタレントの専門的なトレーニングを通じて、2D、3Dモデル、3Dアニメーションシミュレーションを外部委託する必要はありません。注文後、すぐに図面を提供して顧客に確認することができます。 プラットフォームモーションデザインでは、3Dアニメーションシミュレーションを作成して、すべてのデザインが顧客の要件を満たすようにすることもできます。以前

以後

FEA有限要素解析

他の従来の業界の「マスターの経験」のみと違い、新しい構造設計では、COSMOSソフトウェアを使用して応力応変および有限要素解析を行い、設計を効果的に改善し、機構の強度が安全係数の基準に達するようにします。以前

以後

E-製造エンジニアリング管理運用

ERP企業資源計画システム PLM製品生命周期管理システム SFT現場エリア生産追跡システム 一体化管理、e化同期プロセルにより管理ドキュメント作業を簡易化させ、研究開発サイクルと製品知識管理を加速させます。以前

以後

品質認証

ISO 9001

CE

TUV

OSHA

CSA

技術進歩の歴史とマイルストーン

1985

1988

1989

1990

1991

1993

1995

1996

1998

1999

2000

2001

2003

2009

2010

2011

2012

2013

2014

2016

2017

2018